-

氮化硅铁的合成方法介绍!一般来说,我们只了解产品的特点,对我们的外行人不太了解这些合成过程,然而,小边总结了氮化硅铁的合成方法,你有时间看看: 氮化硅铁的合成方法主要有两种,一种新的氮化硅铁合成方法,即闪速燃烧合成方法。 虽然氮化硅和氮化硅铁在市场上应该是一种广泛的高温材料,但氮化硅铁的制备方法大多采用直接氮化法、碳热学原氮化法、气相沉积法、热分解法等。闪速燃烧合成氮化硅铁的新工艺可以在常压下连续大规模低成本燃烧合成氮化硅和氮化硅铁。 在生产过程中,将硅铁细粉与氮化硅铁混合,并连续测量进入预热1200℃的连续反应器,同时进入氮气。氮化硅粉和氮化硅铁均匀分散,在热氮中漂浮、下落,与热氮充分接触,并迅速加热,在燃烧反应区与氮迅速发生燃烧合成反应。反应本身产生大量的热量,可以保持闪光燃烧合成的连续性。 好了,以上便是关于氮化硅铁的合成方法介绍,更多有关氮化硅的相关信息敬请关注官网:http://www.aycbnc.com/ 相关搜索:氮化硅 氮化硅铁 氮化硅锰2022-03-26

氮化硅铁的合成方法介绍!一般来说,我们只了解产品的特点,对我们的外行人不太了解这些合成过程,然而,小边总结了氮化硅铁的合成方法,你有时间看看: 氮化硅铁的合成方法主要有两种,一种新的氮化硅铁合成方法,即闪速燃烧合成方法。 虽然氮化硅和氮化硅铁在市场上应该是一种广泛的高温材料,但氮化硅铁的制备方法大多采用直接氮化法、碳热学原氮化法、气相沉积法、热分解法等。闪速燃烧合成氮化硅铁的新工艺可以在常压下连续大规模低成本燃烧合成氮化硅和氮化硅铁。 在生产过程中,将硅铁细粉与氮化硅铁混合,并连续测量进入预热1200℃的连续反应器,同时进入氮气。氮化硅粉和氮化硅铁均匀分散,在热氮中漂浮、下落,与热氮充分接触,并迅速加热,在燃烧反应区与氮迅速发生燃烧合成反应。反应本身产生大量的热量,可以保持闪光燃烧合成的连续性。 好了,以上便是关于氮化硅铁的合成方法介绍,更多有关氮化硅的相关信息敬请关注官网:http://www.aycbnc.com/ 相关搜索:氮化硅 氮化硅铁 氮化硅锰2022-03-26 -

不同种类氮化硅铁的用途!不同种类氮化硅铁的用途! 说到氮化硅铁,我相信很多人都知道这是一种用于无水炮泥的原料。事实上,氮化硅铁的类型很多,根据不同的类型,应用也不同。氮化硅铁的应用与其良好的性能密不可分。氮化硅铁作为无水炮泥的原料,与其耐高温性能密不可分。同时,氮化硅铁常用于特种钢的炼制,效果良好。 氮化硅铁是Si3N4以游离铁、非氮化硅铁和少量其他成分为主要成分。耐火商品氮化硅铁是一种灰色(或茶棕色)粉末,炼钢氮化硅铁是一种灰色颗粒。 粉状氮化硅铁主要用于大型高炉炮泥,少量用于铁沟材料或其他不定形耐火材料。颗粒氮化硅铁主要用于取向硅钢或其他用氮化物提高强度的钢种。 在炼钢方面,颗粒氮化硅早期用于定向硅钢生产,可以相对稳定地为钢水补充一定量的氮。每年使用数百吨氮化硅铁。冶炼技术的进步使我国高强度微合金钢的生产发展迅速。钢的强化微合金元素主要包括钒、铌和钛。氮化硅作为一种提供氮源的廉价合金,在其他钢种中具有良好的应用前景。 综上所述,我们介绍了氮化硅铁的应用,以便在未来的实际应用中更好地发挥其优势。无论在哪个领域使用氮化硅铁,都应结合氮化硅铁的具体特点,以提高其效用。我公司提供各种氮化硅铁,从生产到加工都有严格的技术和质量测试,您可以根据自己的需要选择合适的产品。更多详情了解关注官网:http://www.aycbnc.com/ 相关搜索:氮化硅 氮化硅铁 氮化硅锰2022-03-16

不同种类氮化硅铁的用途!不同种类氮化硅铁的用途! 说到氮化硅铁,我相信很多人都知道这是一种用于无水炮泥的原料。事实上,氮化硅铁的类型很多,根据不同的类型,应用也不同。氮化硅铁的应用与其良好的性能密不可分。氮化硅铁作为无水炮泥的原料,与其耐高温性能密不可分。同时,氮化硅铁常用于特种钢的炼制,效果良好。 氮化硅铁是Si3N4以游离铁、非氮化硅铁和少量其他成分为主要成分。耐火商品氮化硅铁是一种灰色(或茶棕色)粉末,炼钢氮化硅铁是一种灰色颗粒。 粉状氮化硅铁主要用于大型高炉炮泥,少量用于铁沟材料或其他不定形耐火材料。颗粒氮化硅铁主要用于取向硅钢或其他用氮化物提高强度的钢种。 在炼钢方面,颗粒氮化硅早期用于定向硅钢生产,可以相对稳定地为钢水补充一定量的氮。每年使用数百吨氮化硅铁。冶炼技术的进步使我国高强度微合金钢的生产发展迅速。钢的强化微合金元素主要包括钒、铌和钛。氮化硅作为一种提供氮源的廉价合金,在其他钢种中具有良好的应用前景。 综上所述,我们介绍了氮化硅铁的应用,以便在未来的实际应用中更好地发挥其优势。无论在哪个领域使用氮化硅铁,都应结合氮化硅铁的具体特点,以提高其效用。我公司提供各种氮化硅铁,从生产到加工都有严格的技术和质量测试,您可以根据自己的需要选择合适的产品。更多详情了解关注官网:http://www.aycbnc.com/ 相关搜索:氮化硅 氮化硅铁 氮化硅锰2022-03-16 -

你知道氮化硅铁的主要作用吗?你知道氮化硅铁的主要作用吗?事实上,它是一种氮合金材料。氮化硅铁不仅可以生产炮泥,而且应用广泛。众所周知,在炮泥中加入一定量的氮化硅铁可以很好地提高炮泥的堵塞能力,满足高炉出铁的要求。比较另我们欣慰的是,氮化硅铁很多时候也可以当做耐火材料和其他用途。如果氮化硅的功能和特性能得到很好的应用,它仍然值得我们珍惜。 而真正意义上,氮化硅可以根据其用途和功能进行分类。例如,根据不同类型的氮化硅在不同领域的不同作用。根据物理形式,氮化硅铁可分为氮化硅铁颗粒、氮化硅铁块和氮化硅粉末。此外,氮化硅还可分为普通或稳定的耐火材料。 简而言之,氮化硅铁是一个非常不错的产品,值得我们需要深入研究和讨论他的性能和特点,以上是小边与您分享,希望帮助你,如果你想了解更多,你可以关注我们的网站,欢迎我们一起学习和研究哦!http://www.aycbnc.com/ 相关搜索:氮化硅 氮化硅铁 氮化硅锰2022-02-23

你知道氮化硅铁的主要作用吗?你知道氮化硅铁的主要作用吗?事实上,它是一种氮合金材料。氮化硅铁不仅可以生产炮泥,而且应用广泛。众所周知,在炮泥中加入一定量的氮化硅铁可以很好地提高炮泥的堵塞能力,满足高炉出铁的要求。比较另我们欣慰的是,氮化硅铁很多时候也可以当做耐火材料和其他用途。如果氮化硅的功能和特性能得到很好的应用,它仍然值得我们珍惜。 而真正意义上,氮化硅可以根据其用途和功能进行分类。例如,根据不同类型的氮化硅在不同领域的不同作用。根据物理形式,氮化硅铁可分为氮化硅铁颗粒、氮化硅铁块和氮化硅粉末。此外,氮化硅还可分为普通或稳定的耐火材料。 简而言之,氮化硅铁是一个非常不错的产品,值得我们需要深入研究和讨论他的性能和特点,以上是小边与您分享,希望帮助你,如果你想了解更多,你可以关注我们的网站,欢迎我们一起学习和研究哦!http://www.aycbnc.com/ 相关搜索:氮化硅 氮化硅铁 氮化硅锰2022-02-23 -

氮化硅的主要销售客户群体有哪些?氮化硅的主要销售客户群体有哪些? 氮化硅是一种应用广泛的产品。我公司主要从事氮化硅销售。目前,我公司销售的氮化硅主要用于以下领域; (1)在冶金行业,坩埚、马弗炉炉、燃烧器、加热器夹具、模具、铝导管、热电偶保护套管、铝电解槽内衬等热设备上制造零件。 (2)高速车刀、轴承、金属零件热处理支架、转子发动机叶片、燃气轮机导向叶片、涡轮叶片。 (3)用作球阀、泵体、密封圈、过滤器、换热器组件、固定催化剂载体、燃烧舟和蒸发皿。 (4)用于制造开关电路基板、薄膜电容器、高温或变温电绝缘体、雷达线罩、导弹排气喷嘴、原子反应堆中的支撑物、隔板和核裂变材料的载体。 (5)制药行业可以做人工关节。 好了,以上便是关于氮化硅应用领域的相关信息介绍,更多可以查看我们的网站,了解更多其他的信息,如果小编分析得有错误,大家可以在网站上给小编留言,小编看到会尽快修改的。更多详情了解关注官网:http://www.aycbnc.com/ 相关搜索:氮化硅 氮化硅铁 氮化硅锰2022-02-16

氮化硅的主要销售客户群体有哪些?氮化硅的主要销售客户群体有哪些? 氮化硅是一种应用广泛的产品。我公司主要从事氮化硅销售。目前,我公司销售的氮化硅主要用于以下领域; (1)在冶金行业,坩埚、马弗炉炉、燃烧器、加热器夹具、模具、铝导管、热电偶保护套管、铝电解槽内衬等热设备上制造零件。 (2)高速车刀、轴承、金属零件热处理支架、转子发动机叶片、燃气轮机导向叶片、涡轮叶片。 (3)用作球阀、泵体、密封圈、过滤器、换热器组件、固定催化剂载体、燃烧舟和蒸发皿。 (4)用于制造开关电路基板、薄膜电容器、高温或变温电绝缘体、雷达线罩、导弹排气喷嘴、原子反应堆中的支撑物、隔板和核裂变材料的载体。 (5)制药行业可以做人工关节。 好了,以上便是关于氮化硅应用领域的相关信息介绍,更多可以查看我们的网站,了解更多其他的信息,如果小编分析得有错误,大家可以在网站上给小编留言,小编看到会尽快修改的。更多详情了解关注官网:http://www.aycbnc.com/ 相关搜索:氮化硅 氮化硅铁 氮化硅锰2022-02-16 -

氮化硅铁的常见用途!氮化硅铁的常见用途! 氮化硅铁是以Si3N4是主要成分,伴有游离铁、非氮化硅铁和少量其他成分的混合物。用于炼钢的氮化硅铁是灰色颗粒。粉状氮化硅铁主要用于高炉堵塞炮泥,少量用于铁沟材料或其他不定形耐火材料。颗粒氮化硅铁主要用于取向硅钢或其他用氮化物提高强度的钢(如HRB400钢筋)。 氮化硅铁广泛应用于发达国家的高炉炮泥中,显著提高了炮泥的开堵性能,满足了高炉出铁的需要,成为现代高炉炮泥不可缺少的组成部分。此外,在铁沟材料中加入少量氮化硅铁,以提高铁沟的通铁量。在炼钢方面,颗粒氮化硅铁用于定向硅钢生产,可以稳定地为钢水补充一定量的氮。冶炼技术的进步使高强度微合金钢的生产发展迅速。 好了,以上便是关于氮化硅铁的用途介绍,想要了解更多有关氮化硅铁的用途介绍,敬请关注官网:http://www.aycbnc.com/ 相关搜索:氮化硅 氮化硅铁 氮化硅锰2022-01-26

氮化硅铁的常见用途!氮化硅铁的常见用途! 氮化硅铁是以Si3N4是主要成分,伴有游离铁、非氮化硅铁和少量其他成分的混合物。用于炼钢的氮化硅铁是灰色颗粒。粉状氮化硅铁主要用于高炉堵塞炮泥,少量用于铁沟材料或其他不定形耐火材料。颗粒氮化硅铁主要用于取向硅钢或其他用氮化物提高强度的钢(如HRB400钢筋)。 氮化硅铁广泛应用于发达国家的高炉炮泥中,显著提高了炮泥的开堵性能,满足了高炉出铁的需要,成为现代高炉炮泥不可缺少的组成部分。此外,在铁沟材料中加入少量氮化硅铁,以提高铁沟的通铁量。在炼钢方面,颗粒氮化硅铁用于定向硅钢生产,可以稳定地为钢水补充一定量的氮。冶炼技术的进步使高强度微合金钢的生产发展迅速。 好了,以上便是关于氮化硅铁的用途介绍,想要了解更多有关氮化硅铁的用途介绍,敬请关注官网:http://www.aycbnc.com/ 相关搜索:氮化硅 氮化硅铁 氮化硅锰2022-01-26 -

氮化硅铁合成受哪些因素影响?氮化硅铁实际上是通过氮化处理获得的。硅铁的主要成分是硅和铁。许多人对氮化硅铁有一定的了解,但他们了解氮化硅铁的功能和应用范围。然而,为了帮助许多用户更好地了解硅,简要介绍了硅的基本信息。 硅具有特别明显的非金属特性,可溶于金属氢氧化物,产生硅盐酸和氮气。电子在原子核外,能源水平从低硅原子到高,从内到外,层层环绕,称为电子壳层结构。硅原子核外电子的**层有两个电子,第二层有八个电子,以达到稳定状态。外层有四种电子,即价格电子,在硅原子的导电性方面起着主导作用。 氮化硅铁通常以硅合金或单质硅为原料,采用氮化技术进行高温合成。以下两点是影响合成效果的重要因素。 1.硅铁粒度 氮含量与产物的氮含量与反应温度的关系。(d50)为13.41μm样氮含量随温度的升高而逐渐增加。中位径随温度的升高而增加(d50)为8.023μm和5.229μm样氮含量变化不明显,不规则。各温度段样品FS5h产品氮含量明显高于样品FS10h、FS15h产品氮含量。这表明硅铁和氮的反应会释放大量的热量,Fe它起着催化剂的作用。硅铁越薄,样品的孔隙率越小,比表面积越大,反应越快,反应越强烈。但硅铁颗粒之间的烧结越严重,影响氮气的扩散,氮化效果越差。粗粒试样小于表面积,氮化反应更稳定。随着温度的升高,氮化更充分。 2.氮化温度 粒度小于744m的FeSi以75粉为原料,浓度为5%的聚乙烯醇为粘合剂。添加胶水的比例为8%。在氧化铝研究体中研磨上述混合物,搅拌均匀,加压造粒,用一系列技术加工成长坯料。然后,在1400、1500、1600和1700℃的温度和0.9MPa氮化实验在氮气下进行。使用的氮气是99.99%的高纯氮。保温时间为3小时。当温度为1400时℃和1500℃氮化物的物相主要是α-Si3N4、残留的Si和FeSi2。当温度为1600℃和1700℃氮化物的物相主要是α-Si3N4、β-Si3N4和Fe3Si。在温度逐渐升高的过程中,α-Si3N4逐渐减少,β-Si3N4.高温氮化比低温氮化更完整。Si3N4显微形状为针柱状和长柱状。 好了,以上便是关于哪些因素会影响氮化硅铁合成的相关信息介绍,更多详情了解关注官网:http://www.aycbnc.com/ 相关搜索:氮化硅 氮化硅铁 氮化硅锰2022-01-13

氮化硅铁合成受哪些因素影响?氮化硅铁实际上是通过氮化处理获得的。硅铁的主要成分是硅和铁。许多人对氮化硅铁有一定的了解,但他们了解氮化硅铁的功能和应用范围。然而,为了帮助许多用户更好地了解硅,简要介绍了硅的基本信息。 硅具有特别明显的非金属特性,可溶于金属氢氧化物,产生硅盐酸和氮气。电子在原子核外,能源水平从低硅原子到高,从内到外,层层环绕,称为电子壳层结构。硅原子核外电子的**层有两个电子,第二层有八个电子,以达到稳定状态。外层有四种电子,即价格电子,在硅原子的导电性方面起着主导作用。 氮化硅铁通常以硅合金或单质硅为原料,采用氮化技术进行高温合成。以下两点是影响合成效果的重要因素。 1.硅铁粒度 氮含量与产物的氮含量与反应温度的关系。(d50)为13.41μm样氮含量随温度的升高而逐渐增加。中位径随温度的升高而增加(d50)为8.023μm和5.229μm样氮含量变化不明显,不规则。各温度段样品FS5h产品氮含量明显高于样品FS10h、FS15h产品氮含量。这表明硅铁和氮的反应会释放大量的热量,Fe它起着催化剂的作用。硅铁越薄,样品的孔隙率越小,比表面积越大,反应越快,反应越强烈。但硅铁颗粒之间的烧结越严重,影响氮气的扩散,氮化效果越差。粗粒试样小于表面积,氮化反应更稳定。随着温度的升高,氮化更充分。 2.氮化温度 粒度小于744m的FeSi以75粉为原料,浓度为5%的聚乙烯醇为粘合剂。添加胶水的比例为8%。在氧化铝研究体中研磨上述混合物,搅拌均匀,加压造粒,用一系列技术加工成长坯料。然后,在1400、1500、1600和1700℃的温度和0.9MPa氮化实验在氮气下进行。使用的氮气是99.99%的高纯氮。保温时间为3小时。当温度为1400时℃和1500℃氮化物的物相主要是α-Si3N4、残留的Si和FeSi2。当温度为1600℃和1700℃氮化物的物相主要是α-Si3N4、β-Si3N4和Fe3Si。在温度逐渐升高的过程中,α-Si3N4逐渐减少,β-Si3N4.高温氮化比低温氮化更完整。Si3N4显微形状为针柱状和长柱状。 好了,以上便是关于哪些因素会影响氮化硅铁合成的相关信息介绍,更多详情了解关注官网:http://www.aycbnc.com/ 相关搜索:氮化硅 氮化硅铁 氮化硅锰2022-01-13 -

氮化硅铁的合成方法有哪些?氮化硅铁的合成方法主要有两种,一种新的氮化硅铁合成方法,即闪速燃烧合成法。 氮化硅和氮化硅铁虽然是市场上应有较广泛的一种高温材料,但是氮化硅铁制备方法,大多都采用直接氮化法,碳热学原氮化法,气相沉积法,热分解法等。而下面将要讲解的闪速燃烧合成氮化硅铁的新工艺,能够在常压下连续,大规模和低成本地燃烧合成氮化硅与氮化硅铁。 生产时将硅铁细粉和氮化硅铁混合,并连续计量送入预热达1200摄氏度的连续反应器内,同时通入氮气。氮化硅铁粉及氮化硅铁均匀分散开,并受重力和氮气阻力的作用,在热氮气中漂浮,下落,与热氮气充分接触换热,并被急速加热,在燃烧反应区与氮气迅速发生燃烧合成反应。反应自身产生大量的热量,可自维持闪速燃烧合成的连续进行。 好了,更多有关氮化硅铁的相关信息敬请关注官网:http://www.aycbnc.com/ 相关搜索:氮化硅 氮化硅铁 氮化硅锰2021-12-31

氮化硅铁的合成方法有哪些?氮化硅铁的合成方法主要有两种,一种新的氮化硅铁合成方法,即闪速燃烧合成法。 氮化硅和氮化硅铁虽然是市场上应有较广泛的一种高温材料,但是氮化硅铁制备方法,大多都采用直接氮化法,碳热学原氮化法,气相沉积法,热分解法等。而下面将要讲解的闪速燃烧合成氮化硅铁的新工艺,能够在常压下连续,大规模和低成本地燃烧合成氮化硅与氮化硅铁。 生产时将硅铁细粉和氮化硅铁混合,并连续计量送入预热达1200摄氏度的连续反应器内,同时通入氮气。氮化硅铁粉及氮化硅铁均匀分散开,并受重力和氮气阻力的作用,在热氮气中漂浮,下落,与热氮气充分接触换热,并被急速加热,在燃烧反应区与氮气迅速发生燃烧合成反应。反应自身产生大量的热量,可自维持闪速燃烧合成的连续进行。 好了,更多有关氮化硅铁的相关信息敬请关注官网:http://www.aycbnc.com/ 相关搜索:氮化硅 氮化硅铁 氮化硅锰2021-12-31 -

氮化硅铁的相关信息!氮化硅铁在高炉冶炼中常作为炮泥的原料,在炮泥中使用时使炮泥的开堵性能得到明显改善,满足高炉出铁的需求。除此之外,氮化硅铁在一些耐火材料中也有应用,随着对材质质量的提高,氮化硅铁的地位也逐渐升高,下面我们跟随氮化硅铁厂家来看看氮化硅铁有哪些分类。 其实氮化硅铁的分类,可以根据不同的分类形式,分出不同的种类。按照氮化硅铁的用途可以分为两种,分别是耐火材料用氮化硅铁,炼钢用氮化硅铁。耐火材料用氮化硅铁如果按照物征分类,又可以分为耐火材料用普通氮化硅铁,耐火材料用稳定化氮化硅铁。同时的,炼钢用氮化硅铁也可以按照特征分为,炼钢用普通氮化硅铁,炼钢用高纯氮化硅铁。普通氮化硅铁呈灰白色,稳定氮化硅铁呈茶褐色,耐火材料用氮化硅铁表面洁净,没有明显的外来杂物。耐火材料用普通氮化硅铁的粒度为200目,而耐火材料用稳定氮化硅铁的粒度为325目。炼钢用氮化硅铁的表面也需要洁净,不能有明显的外来杂物。 好了,以上便是关于氮化硅铁的分类介绍,想要了解更多有关碳化硅铁的相关信息敬请关注官网;http://www.aycbnc.com/ 相关搜索:氮化硅 氮化硅铁 氮化硅锰2021-12-15

氮化硅铁的相关信息!氮化硅铁在高炉冶炼中常作为炮泥的原料,在炮泥中使用时使炮泥的开堵性能得到明显改善,满足高炉出铁的需求。除此之外,氮化硅铁在一些耐火材料中也有应用,随着对材质质量的提高,氮化硅铁的地位也逐渐升高,下面我们跟随氮化硅铁厂家来看看氮化硅铁有哪些分类。 其实氮化硅铁的分类,可以根据不同的分类形式,分出不同的种类。按照氮化硅铁的用途可以分为两种,分别是耐火材料用氮化硅铁,炼钢用氮化硅铁。耐火材料用氮化硅铁如果按照物征分类,又可以分为耐火材料用普通氮化硅铁,耐火材料用稳定化氮化硅铁。同时的,炼钢用氮化硅铁也可以按照特征分为,炼钢用普通氮化硅铁,炼钢用高纯氮化硅铁。普通氮化硅铁呈灰白色,稳定氮化硅铁呈茶褐色,耐火材料用氮化硅铁表面洁净,没有明显的外来杂物。耐火材料用普通氮化硅铁的粒度为200目,而耐火材料用稳定氮化硅铁的粒度为325目。炼钢用氮化硅铁的表面也需要洁净,不能有明显的外来杂物。 好了,以上便是关于氮化硅铁的分类介绍,想要了解更多有关碳化硅铁的相关信息敬请关注官网;http://www.aycbnc.com/ 相关搜索:氮化硅 氮化硅铁 氮化硅锰2021-12-15 -

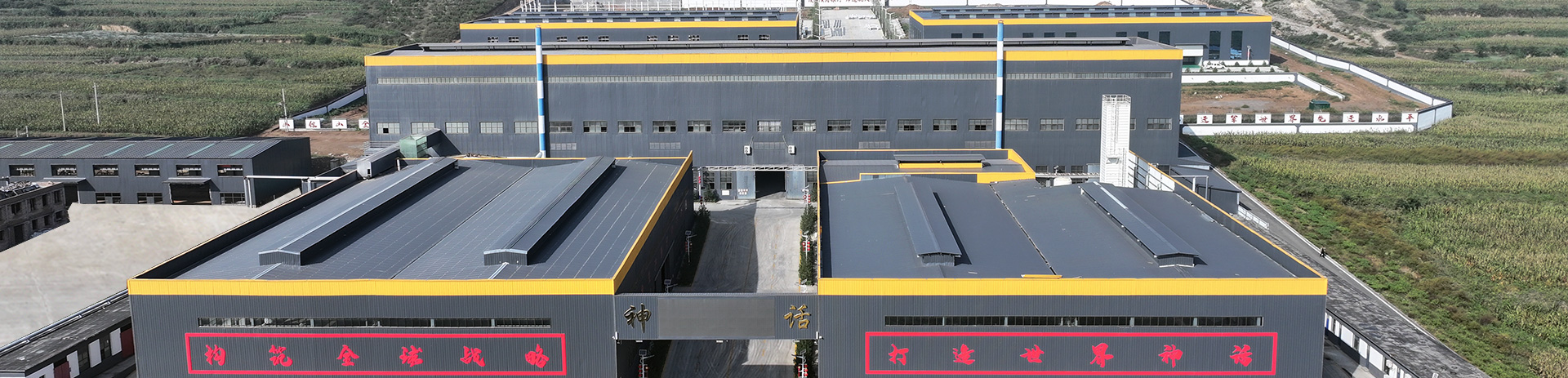

氮化硅铁都被用在了哪些耐火材料中,应如何使用?随着钢铁冶炼等高温技术的发展,**耐火材料及原料的开发及研究迫在眉睫,合成原料作为一种具有发展前途的耐火材料得到越来越多的应用。氮化硅铁(Fe-Si3N4)是近些年来出现的一种新型合成原料,它是以FeSi75铁合金为原料,利用氮化技术和高温合成工艺来制备的。氮化硅铁因含有Si3N4相,而具有Si3N4的一些优异性能,如高的耐火度,良好的抗侵蚀性,高的力学强度,良好的抗热震性,较低的热膨胀率,较高的抗氧化性等一系列优点;又因其含有Fe塑性相而具有良好的烧结性能。同时,相对于氮化硅而言,氮化硅铁价格更低廉,也便于进行工业化推广和生产,因此已被用为耐火材料的原料、高温结合相和高温结构材料,现已广泛应用于高炉铁沟浇注料和炮泥中。近年来,对氮化硅铁材料及其在耐火材料中应用的研究越来越多,也取得了一些成果。在本文中,介绍了氮化硅铁的合成、特性及其在浇注料、炮泥和复合耐火材料中应用的研究进展,并对其进行了前景展望。目前氮化硅铁主要用于浇注料、炮泥和复合耐火材料等耐火材料中。1、浇注料氮化硅铁在浇注料中的应用主要侧重于Al2O3-SiC-C铁沟浇注料、镁质浇注料和高铝浇注料等。1.1Al2O3-SiC-C铁沟浇注料Al2O3-SiC-C质浇注料具有良好的抗渣侵蚀性和抗冲刷性能,在高炉出铁沟的主沟、撇渣器和支沟等部位得到了广泛应用。但由于冶炼技术的发展,高炉利用系数的不断提高和高炉长寿化的要求,Al2O3-SiC-C质铁沟浇注料寿命的进一步提高也刻不容缓。而现阶段的Al2O3-Si-C质铁沟浇注料在周期性熔渣、熔铁的化学侵蚀、热冲击和渣、铁的冲刷作用下容易出现脱落;同时铁沟浇注料中碳化硅和碳质材料在高温下的氧化也会造成材料的结构破坏,这些均会导致铁沟浇注料的损毁。氮化硅铁中的Si3N4具有不与渣和铁完全润湿的优点,可以铁沟浇注料的抗侵蚀性;Si3N4的氧化产物会在试样表面形成SiO2保护膜,阻碍了材料的进一步氧化,增强其抗氧化性能;金属塑性相Fe具有助烧结作用,可以浇注料的力学性能。陈俊红等比较了8%(w)的氮化硅和氮化硅铁对Al2O3-SiC-C铁沟浇注料在1500℃时的防氧化行为。结果发现,高温氧化气氛下,表面氮化硅铁中的Si3N4首先氧化生成SiO2,构成氧化层的主体;随着铁相材料的氧化,形成的氧化铁(Fe,)降低了氧化层的熔点及熔体的黏度,增进了熔体在浇注料表面上的润湿性和流动性,形成了覆盖于浇注料表面的氧化层而阻止了炭素材料的氧化,使其具有比纯Si3N4更好的抗氧化性能。而浇注料内部的Fe并不是以氧化铁(FexO)的形式存在,对高温性能不会有害。刘斌的研究也得出同样的结论,并且发现氮化硅铁中的Si3N4在高温下氧化生成的N2和炭素材料氧化生成的CO会堵塞材料的内部气孔,从而有效地防止了进一步氧化。有研究表明:添加5%(w)的氮化硅铁可以提高Al2O3-SiC-C质铁沟浇注料的高温抗折强度、高温抗氧化性能。邢春山发现,随着氮化硅铁加入量的增加,铁沟浇注料的抗渣侵蚀性能略有提高。而刘志军发现氮化硅铁加入量为9%(w)时,抗渣性能好;当氮化硅铁量过大时,反应过程中大量游离铁的出现会造成材料内部出现大量的低共熔点物,从而降低浇注料的抗渣侵蚀性能。1.2镁质浇注料镁质浇注料具有耐火度和荷重软化温度高,不污染钢水,抗碱性渣侵蚀性好等特点,在炼钢炉及其钢包等热工设备上应用较多。涂军波等以二氧化硅微粉为结合剂,研究了不同氮化硅铁细粉加入量对镁质浇注料常温物理性能和高温力学性能的影响。发现在氮化硅铁加入量为3%(w)时,1200和1500℃烧后的常温强度以及1400℃的高温抗折强度均达到大,这是由于氮化硅铁加热过程中氧化生成的SiO2与镁砂生成了镁橄榄石,增加了材料的强度,铁相物质与氧化镁固溶促进了材料的烧结。为了解决加入氮化硅铁后镁质浇注料不好烧结的问题,涂军波等又研究了B4C加入量对镁质浇注料力学性能的影响,结果表明,B4C的加入一方面促进了烧结,提高了试样中高温处理后的强度;但另一方面B4C在烧结过程中氧化产生液相,降低了颗粒之间的直接结合程度,使得试样的高温抗折强度下降。1.3高铝浇注料高铝浇注料具有力学性能好、抗渗透、耐侵蚀、抗冲击等优异性能,广泛用于电站、锅炉、熔铸炉、加热炉、均热炉、热处理炉和感应炉等炉衬的不同部位。高杰等以高铝矾土熟料为主要原料,以纯铝酸钙水泥为结合剂,研究了氮化硅铁加入量对熔铝炉用高铝质浇注料性能的影响。结果表明,随着氮化硅铁加入量的增加,因氮化硅铁氧化生成的SiO2与氧化铝反应生成莫来石,增加了烧后试样的常温强度;然而氮化硅铁的部分氧化会造成基质中出现孔洞,增加了熔渣对试样的渗透。当氮化硅铁加入量为5%(w)时,坩埚试样铝液渗透比较严重。2、炮泥炮泥是一种用于堵塞高炉出铁口的重要耐火材料,出铁时,渣、铁同时从出铁口排出。随着高炉的大型化和长寿化,高风温、富氧喷吹、高压等冶炼技术的不断强化,对出铁口炮泥的性能提出了更高的要求,如具有高的抗化学、渣和生铁侵蚀性,良好的烧结性、填充性,优良的抗热震性和高温体积稳定性,环境污染小,易开口,能延长出铁时间并保护炉缸。炮泥已从单纯的消耗性耐火材料转变成功能性耐火材料,其质量的好坏直接关系到高炉生产能否顺行。传统的炮泥已经不能适应现代冶炼要求,开发高性能炮泥势在必行。Si3N4具有熔点高、强度高、抗热震性好和结构稳定的特点,在一定程度上提高了炮泥的高温强度、抗氧化性、抗侵蚀和抗冲刷性能,但炮泥的开口性能不明显,而且Si3N4价格又比较昂贵,限了其在炮泥中的使用。氮化硅铁具有Si3N4的所有特性,含有的金属塑性相Fe能促进烧结,在一定程度上又能解决Si3N4难烧结的问题,而且价格比Si3N4低廉,故对氮化硅铁在炮泥中应用的研究越来越多。加入氮化硅铁的炮泥在高温加热过程中,发生的反应除了沥青的分解、炭化和助烧结剂的液相烧结外,主要反应就是氮化硅铁在含碳材料中的反应,其气氛主要是含N2、O2、CO2和CO等的混合气体。其可能发生的主要反应如下:可见,加入氮化硅铁后,在高温下试样表面的Si3N4能氧化生成SiO2保护膜,阻碍炮泥的进一步氧化,提高炮泥的抗氧化性能。炮泥中的氮化硅铁在反应触媒——金属塑性相Fe和碳的参与下反应生成Si2N2O、SiC和AlN新相,强化了炮泥的基质和组织结构,提高材料的中温和高温强度。而且,试样内部Si3N4氧化生成的SiO2活性较高,其能与材料中的Al2O3反应生成莫来石,更进一步提高高温强度及材料的耐冲刷性,延长出铁时间。高温下N2和CO等气体的逸出使试样中产生气孔,提高炮泥在实际使用过程中的开孔性能。同时,生成的N2和CO具有减少与铁水接触界面的摩擦作用,而且一部分气体又贮存于气孔中,这双重作用均抑制了铁水及熔渣向炮泥中的渗入及蚀损,提高材料的抗侵蚀和渗透性能。周永平等认为氮化硅铁的量不应超过15%(w),因为过多氮化硅铁量的添加会使炮泥的气孔率过大,造成强度下降。而且过量铁元素的存在也会使试样在高温时的液相量增多,导致试样强度下降。陈俊红等研究发现,当氮化硅铁加入量为12%(w)时,有助于提高炮泥的高温抗折强度和抗冲刷性,延长出铁时间。邱海龙等和占华生等分别将含氮化硅铁5%和10%(w)的Al2O3-SiC-C无水炮泥在3200、580、260和2000m3等大中型高炉上进行了成功应用,无水炮泥的中高温强度和抗侵蚀冲刷性能得到了明显提高,炮泥使用过程中的扩孔速度慢,开口性能好,出铁时间延长到120min以上,减少了出铁次数,大幅降低了炉前工人的劳动强度。梅钢高炉炮泥中添加氮化硅铁后,增强了炮泥的抗渣和抗冲刷性能,卡焦现象的发生也得以降低。但也有研究均认为氮化硅铁的加入量对炮泥的抗渣侵蚀性影响不大或很小。将氮化硅铁和金属相Al和Si同时加入到无水炮泥中,利用原位反应生成氮化物和氢氧化物,自修复和自增强被破坏的炮泥组织结构的原理,研制出高性能的无水炮泥,而且已成功应用于首钢、迁钢和首秦。亓华涛发现:炮泥中添加氮化硅铁后,与加入SiC或的炮泥相比,其各个温度下的高温抗折强度都有不同程度的提高,其原因在于氮化硅铁中存在延性颗粒增强体Fe和金属间化合物Fe3Si,Fe3Si促进了炮泥烧结和α-Si3N4向β-Si3N4的转变,提高了氧化物、非氧化物间的结合强度。同时还发现,当氮化硅铁加入量超过24%(w)时,炮泥的气孔率明显增大,各温度段的抗折强度相应下降。3、复合耐火材料复合耐火材料是由两种或两种以上不同性质的耐火原料,通过物理或化学的方法,在宏观(微观)上组成具有新性能的耐火材料。氮化硅铁在复合耐火材料中的应用主要侧重于含碳复合材料和无碳复合材料。3.1含碳复合材料王跃等发现在ASC砖中加入氮化硅铁时,氮化硅铁中的Si3N4在高温使用过程中会转化为Si2N2O;而且随着氮化硅铁加入量的增加,Si2N2O生成量增加,ASC试样的高温抗折强度和抗渣侵蚀性能不断提高。AI2O3-C系材料是冶金工业中常用的含碳复合材料,具有较高的强度、良好的抗热震性和抗渣性能,被广泛应用于连铸用功能性构件,如滑板。宋文等研究发现,氮化硅铁在AI2O3-C体系中高温下主要发生Si3N4向SiC的转变(α-Si3N4先转化为β-Si3N4,后转化为SiC),氮化硅铁中的Fe3Si颗粒在此过程中逐渐变小,分散于SiC新相和未转变完的β-Si3N4中,材料的组织结构致密。陈俊红等研究了Fe-Si3N4-C体系材料高温时的物相变化和Fe元素的作用机制,结果表明:与Si3N4-C材料相比,Fe-Si3N4-C体系中的Fe对Si3N4向SiC转化具有明显的促进作用,使SiC的生成温度大大降低;Fe-Si3N4中的Fe3Si在C存在条件下变为Fe-Si-C熔体,[Fe]的活度增加,继而与Si3N4反应并吸纳其中的Si而成为Fe-Si-C系高硅过渡中间相,且伴随过渡中间相的流动、渗透,继而与C反应生成SiC或在熔体中析出SiC结晶,实现Fe对Si3N4向SiC转化的促进作用;而SiC的形成也将铁粒子由大分割变小,终形成SiC新相中弥散着铁粒子的复相结构。氮化硅铁中少量的SiO2在高温下也消失了,少部分Si3N4转变为Si2N2O,与Fe3Si—起弥散于新相SiC之中。3.2无碳复合材料张勇等和PengDayan等在SiC颗粒中添加硅铁粉(FeSi2),加压成形后在氮化炉内直接氮化烧成氮化硅铁结合SiC复合材料时,发现硅铁粉的添加量应小于15%(w),而且还需通过控制氮化炉内氮的平衡分压和减缓升温速率的措施来控制氮化反应的进度,以此减缓氮化过程中试样内部的应力,防止试样的损坏。氮化硅铁结合SiC复合材料在1100~1300℃的氧化主要是SiC与Si3N4的氧化,氧化产物SiO2能起到保护膜的作用,阻止进一步的氧化;而且,氧化反应初期单位面积的质量变化符合直线规律,氧化中期符合二次曲线规律,氧化后期符合抛物线规律。研究还表明,相比Si3N4结合SiC复合材料,氮化硅铁结合SiC复合材料中的Fe还可以提高材料的抗热震性。朱晓燕等以FeSi75和SiC为主要原料,直接氮化烧结,在1450℃成功制备了性能优异的氮化硅铁结合SiC复合材料,此材料的耐压强度为145MPa,荷重软化开始温度为1750℃,其主要物相组成为SiC、α-Si3N4和Fe3Si,氮化产物以α-Si3N4为主,并有少量的β-Si3N4;而且Fe并未参加氮化,而是以稳定的金属间化合物Fe3Si的形式分散于晶界中。翟亚伟等和LiYong等研究了以FeSi75、Si3N4和SiC为主要原料在1300℃下合成氮化硅铁结合SiC复合材料,结果表明:当硅铁含量为12%(w)时,氮化硅铁结合SiC复合材料的综合性能;而当硅铁含量为15%(w)时,过多的Fe反而阻碍了Si的完全氮化,使硅铁的氮化程度降低,复合材料综合性能下降。金属间化合物Fe3Si在复合材料中扮演着塑性相的作用,可以提高复合材料的力学性能。而秦海霞等以热固酚醛树脂为结合剂,制备氮化硅铁-刚玉复合材料时,却发现氮化硅铁中部分Fe3Si转化成了Fe4N,酚醛树脂结合剂中部分残碳与氮气反应生成了C3N4,氮化硅与刚玉发生固溶,生成了β-SiAlON。这些新物相的形成增强了颗粒与基质之间以及基质内部的结合,提高了材料的力学性能。李勇等以过渡塑性理论为基础,成功研制出不烧氮化硅铁-棕刚玉复合耐火材料和不烧氮化硅铁-尖晶石-刚玉复合耐火材料,无需高温烧成,生产工序简单,原料价格低廉,大大降低了生产成本,同时产品具有强度高、抗热震性好、抗侵蚀性好、寿命长等特点,满足了RH精炼用耐火材料无铬化的需求。同时还研制出不烧氮化硅铁-氧化铝复合无碳滑板,无需高温烧成,无需浸油工序,大大降低了生产成本,且滑板内因不含AI4C3和AlN,具有良好的抗水化性能,满足了洁净钢连铸的需求。中将研制的矾土-氮化硅铁复合耐磨砖取代传统的尖晶石砖,用于大型水泥回转窑过渡带,价格更低廉,耐磨性更好,寿命可达1.5a以上,提高了大型水泥回转窑的运转率。4、结论氮化硅铁作为一种新型的合成原料,相对于氮化硅而言价格更低廉,将其加入到耐火材料中也解决了氮化硅难以烧结的问题,在铁沟料、炮泥和复合材料中应用越来越多。用硅铁直接合成氮化硅铁结合SiC复合材料,为氮化硅铁的应用又提供了另一种思路。然而,目前用于生产氮化硅铁的硅源FeSi75合金,虽然已取代了更为昂贵的金属硅,但相对市场价格仍然较高;采用碳热还原氮化法制取氮化硅铁虽然成本相对降低,但仍需要进行抽真空等措施,以使氮化炉等氮化设备内形成高纯氮化环境;而大部分氮化过程也都仍然需要在较高的氮气压力下,这使得高压容器很难实现大型化,不利于大批量生产氮化硅铁。这些都导致了合成氮化硅铁粉体和其结合的复合材料的价格较昂贵,不利于成本控制,限了其在冶金行业的大规模应用推广。因此,耐火材料研究者的下一步工作是如何用其他更廉价的原料来代替硅铁合金,采用何种更加节能、更加安全、更加能够被大部分企业接受的设备或工艺来合成氮化硅铁或其结合的耐火材料,如何实现氮化硅铁制备的更大规模化和连续化生产,如何在耐火材料的其他领域来推广和应用氮化硅铁材料,这些都是亟待解决的问题。山西晋东南神话新材料愿与各厂商共同开发2020-08-31

氮化硅铁都被用在了哪些耐火材料中,应如何使用?随着钢铁冶炼等高温技术的发展,**耐火材料及原料的开发及研究迫在眉睫,合成原料作为一种具有发展前途的耐火材料得到越来越多的应用。氮化硅铁(Fe-Si3N4)是近些年来出现的一种新型合成原料,它是以FeSi75铁合金为原料,利用氮化技术和高温合成工艺来制备的。氮化硅铁因含有Si3N4相,而具有Si3N4的一些优异性能,如高的耐火度,良好的抗侵蚀性,高的力学强度,良好的抗热震性,较低的热膨胀率,较高的抗氧化性等一系列优点;又因其含有Fe塑性相而具有良好的烧结性能。同时,相对于氮化硅而言,氮化硅铁价格更低廉,也便于进行工业化推广和生产,因此已被用为耐火材料的原料、高温结合相和高温结构材料,现已广泛应用于高炉铁沟浇注料和炮泥中。近年来,对氮化硅铁材料及其在耐火材料中应用的研究越来越多,也取得了一些成果。在本文中,介绍了氮化硅铁的合成、特性及其在浇注料、炮泥和复合耐火材料中应用的研究进展,并对其进行了前景展望。目前氮化硅铁主要用于浇注料、炮泥和复合耐火材料等耐火材料中。1、浇注料氮化硅铁在浇注料中的应用主要侧重于Al2O3-SiC-C铁沟浇注料、镁质浇注料和高铝浇注料等。1.1Al2O3-SiC-C铁沟浇注料Al2O3-SiC-C质浇注料具有良好的抗渣侵蚀性和抗冲刷性能,在高炉出铁沟的主沟、撇渣器和支沟等部位得到了广泛应用。但由于冶炼技术的发展,高炉利用系数的不断提高和高炉长寿化的要求,Al2O3-SiC-C质铁沟浇注料寿命的进一步提高也刻不容缓。而现阶段的Al2O3-Si-C质铁沟浇注料在周期性熔渣、熔铁的化学侵蚀、热冲击和渣、铁的冲刷作用下容易出现脱落;同时铁沟浇注料中碳化硅和碳质材料在高温下的氧化也会造成材料的结构破坏,这些均会导致铁沟浇注料的损毁。氮化硅铁中的Si3N4具有不与渣和铁完全润湿的优点,可以铁沟浇注料的抗侵蚀性;Si3N4的氧化产物会在试样表面形成SiO2保护膜,阻碍了材料的进一步氧化,增强其抗氧化性能;金属塑性相Fe具有助烧结作用,可以浇注料的力学性能。陈俊红等比较了8%(w)的氮化硅和氮化硅铁对Al2O3-SiC-C铁沟浇注料在1500℃时的防氧化行为。结果发现,高温氧化气氛下,表面氮化硅铁中的Si3N4首先氧化生成SiO2,构成氧化层的主体;随着铁相材料的氧化,形成的氧化铁(Fe,)降低了氧化层的熔点及熔体的黏度,增进了熔体在浇注料表面上的润湿性和流动性,形成了覆盖于浇注料表面的氧化层而阻止了炭素材料的氧化,使其具有比纯Si3N4更好的抗氧化性能。而浇注料内部的Fe并不是以氧化铁(FexO)的形式存在,对高温性能不会有害。刘斌的研究也得出同样的结论,并且发现氮化硅铁中的Si3N4在高温下氧化生成的N2和炭素材料氧化生成的CO会堵塞材料的内部气孔,从而有效地防止了进一步氧化。有研究表明:添加5%(w)的氮化硅铁可以提高Al2O3-SiC-C质铁沟浇注料的高温抗折强度、高温抗氧化性能。邢春山发现,随着氮化硅铁加入量的增加,铁沟浇注料的抗渣侵蚀性能略有提高。而刘志军发现氮化硅铁加入量为9%(w)时,抗渣性能好;当氮化硅铁量过大时,反应过程中大量游离铁的出现会造成材料内部出现大量的低共熔点物,从而降低浇注料的抗渣侵蚀性能。1.2镁质浇注料镁质浇注料具有耐火度和荷重软化温度高,不污染钢水,抗碱性渣侵蚀性好等特点,在炼钢炉及其钢包等热工设备上应用较多。涂军波等以二氧化硅微粉为结合剂,研究了不同氮化硅铁细粉加入量对镁质浇注料常温物理性能和高温力学性能的影响。发现在氮化硅铁加入量为3%(w)时,1200和1500℃烧后的常温强度以及1400℃的高温抗折强度均达到大,这是由于氮化硅铁加热过程中氧化生成的SiO2与镁砂生成了镁橄榄石,增加了材料的强度,铁相物质与氧化镁固溶促进了材料的烧结。为了解决加入氮化硅铁后镁质浇注料不好烧结的问题,涂军波等又研究了B4C加入量对镁质浇注料力学性能的影响,结果表明,B4C的加入一方面促进了烧结,提高了试样中高温处理后的强度;但另一方面B4C在烧结过程中氧化产生液相,降低了颗粒之间的直接结合程度,使得试样的高温抗折强度下降。1.3高铝浇注料高铝浇注料具有力学性能好、抗渗透、耐侵蚀、抗冲击等优异性能,广泛用于电站、锅炉、熔铸炉、加热炉、均热炉、热处理炉和感应炉等炉衬的不同部位。高杰等以高铝矾土熟料为主要原料,以纯铝酸钙水泥为结合剂,研究了氮化硅铁加入量对熔铝炉用高铝质浇注料性能的影响。结果表明,随着氮化硅铁加入量的增加,因氮化硅铁氧化生成的SiO2与氧化铝反应生成莫来石,增加了烧后试样的常温强度;然而氮化硅铁的部分氧化会造成基质中出现孔洞,增加了熔渣对试样的渗透。当氮化硅铁加入量为5%(w)时,坩埚试样铝液渗透比较严重。2、炮泥炮泥是一种用于堵塞高炉出铁口的重要耐火材料,出铁时,渣、铁同时从出铁口排出。随着高炉的大型化和长寿化,高风温、富氧喷吹、高压等冶炼技术的不断强化,对出铁口炮泥的性能提出了更高的要求,如具有高的抗化学、渣和生铁侵蚀性,良好的烧结性、填充性,优良的抗热震性和高温体积稳定性,环境污染小,易开口,能延长出铁时间并保护炉缸。炮泥已从单纯的消耗性耐火材料转变成功能性耐火材料,其质量的好坏直接关系到高炉生产能否顺行。传统的炮泥已经不能适应现代冶炼要求,开发高性能炮泥势在必行。Si3N4具有熔点高、强度高、抗热震性好和结构稳定的特点,在一定程度上提高了炮泥的高温强度、抗氧化性、抗侵蚀和抗冲刷性能,但炮泥的开口性能不明显,而且Si3N4价格又比较昂贵,限了其在炮泥中的使用。氮化硅铁具有Si3N4的所有特性,含有的金属塑性相Fe能促进烧结,在一定程度上又能解决Si3N4难烧结的问题,而且价格比Si3N4低廉,故对氮化硅铁在炮泥中应用的研究越来越多。加入氮化硅铁的炮泥在高温加热过程中,发生的反应除了沥青的分解、炭化和助烧结剂的液相烧结外,主要反应就是氮化硅铁在含碳材料中的反应,其气氛主要是含N2、O2、CO2和CO等的混合气体。其可能发生的主要反应如下:可见,加入氮化硅铁后,在高温下试样表面的Si3N4能氧化生成SiO2保护膜,阻碍炮泥的进一步氧化,提高炮泥的抗氧化性能。炮泥中的氮化硅铁在反应触媒——金属塑性相Fe和碳的参与下反应生成Si2N2O、SiC和AlN新相,强化了炮泥的基质和组织结构,提高材料的中温和高温强度。而且,试样内部Si3N4氧化生成的SiO2活性较高,其能与材料中的Al2O3反应生成莫来石,更进一步提高高温强度及材料的耐冲刷性,延长出铁时间。高温下N2和CO等气体的逸出使试样中产生气孔,提高炮泥在实际使用过程中的开孔性能。同时,生成的N2和CO具有减少与铁水接触界面的摩擦作用,而且一部分气体又贮存于气孔中,这双重作用均抑制了铁水及熔渣向炮泥中的渗入及蚀损,提高材料的抗侵蚀和渗透性能。周永平等认为氮化硅铁的量不应超过15%(w),因为过多氮化硅铁量的添加会使炮泥的气孔率过大,造成强度下降。而且过量铁元素的存在也会使试样在高温时的液相量增多,导致试样强度下降。陈俊红等研究发现,当氮化硅铁加入量为12%(w)时,有助于提高炮泥的高温抗折强度和抗冲刷性,延长出铁时间。邱海龙等和占华生等分别将含氮化硅铁5%和10%(w)的Al2O3-SiC-C无水炮泥在3200、580、260和2000m3等大中型高炉上进行了成功应用,无水炮泥的中高温强度和抗侵蚀冲刷性能得到了明显提高,炮泥使用过程中的扩孔速度慢,开口性能好,出铁时间延长到120min以上,减少了出铁次数,大幅降低了炉前工人的劳动强度。梅钢高炉炮泥中添加氮化硅铁后,增强了炮泥的抗渣和抗冲刷性能,卡焦现象的发生也得以降低。但也有研究均认为氮化硅铁的加入量对炮泥的抗渣侵蚀性影响不大或很小。将氮化硅铁和金属相Al和Si同时加入到无水炮泥中,利用原位反应生成氮化物和氢氧化物,自修复和自增强被破坏的炮泥组织结构的原理,研制出高性能的无水炮泥,而且已成功应用于首钢、迁钢和首秦。亓华涛发现:炮泥中添加氮化硅铁后,与加入SiC或的炮泥相比,其各个温度下的高温抗折强度都有不同程度的提高,其原因在于氮化硅铁中存在延性颗粒增强体Fe和金属间化合物Fe3Si,Fe3Si促进了炮泥烧结和α-Si3N4向β-Si3N4的转变,提高了氧化物、非氧化物间的结合强度。同时还发现,当氮化硅铁加入量超过24%(w)时,炮泥的气孔率明显增大,各温度段的抗折强度相应下降。3、复合耐火材料复合耐火材料是由两种或两种以上不同性质的耐火原料,通过物理或化学的方法,在宏观(微观)上组成具有新性能的耐火材料。氮化硅铁在复合耐火材料中的应用主要侧重于含碳复合材料和无碳复合材料。3.1含碳复合材料王跃等发现在ASC砖中加入氮化硅铁时,氮化硅铁中的Si3N4在高温使用过程中会转化为Si2N2O;而且随着氮化硅铁加入量的增加,Si2N2O生成量增加,ASC试样的高温抗折强度和抗渣侵蚀性能不断提高。AI2O3-C系材料是冶金工业中常用的含碳复合材料,具有较高的强度、良好的抗热震性和抗渣性能,被广泛应用于连铸用功能性构件,如滑板。宋文等研究发现,氮化硅铁在AI2O3-C体系中高温下主要发生Si3N4向SiC的转变(α-Si3N4先转化为β-Si3N4,后转化为SiC),氮化硅铁中的Fe3Si颗粒在此过程中逐渐变小,分散于SiC新相和未转变完的β-Si3N4中,材料的组织结构致密。陈俊红等研究了Fe-Si3N4-C体系材料高温时的物相变化和Fe元素的作用机制,结果表明:与Si3N4-C材料相比,Fe-Si3N4-C体系中的Fe对Si3N4向SiC转化具有明显的促进作用,使SiC的生成温度大大降低;Fe-Si3N4中的Fe3Si在C存在条件下变为Fe-Si-C熔体,[Fe]的活度增加,继而与Si3N4反应并吸纳其中的Si而成为Fe-Si-C系高硅过渡中间相,且伴随过渡中间相的流动、渗透,继而与C反应生成SiC或在熔体中析出SiC结晶,实现Fe对Si3N4向SiC转化的促进作用;而SiC的形成也将铁粒子由大分割变小,终形成SiC新相中弥散着铁粒子的复相结构。氮化硅铁中少量的SiO2在高温下也消失了,少部分Si3N4转变为Si2N2O,与Fe3Si—起弥散于新相SiC之中。3.2无碳复合材料张勇等和PengDayan等在SiC颗粒中添加硅铁粉(FeSi2),加压成形后在氮化炉内直接氮化烧成氮化硅铁结合SiC复合材料时,发现硅铁粉的添加量应小于15%(w),而且还需通过控制氮化炉内氮的平衡分压和减缓升温速率的措施来控制氮化反应的进度,以此减缓氮化过程中试样内部的应力,防止试样的损坏。氮化硅铁结合SiC复合材料在1100~1300℃的氧化主要是SiC与Si3N4的氧化,氧化产物SiO2能起到保护膜的作用,阻止进一步的氧化;而且,氧化反应初期单位面积的质量变化符合直线规律,氧化中期符合二次曲线规律,氧化后期符合抛物线规律。研究还表明,相比Si3N4结合SiC复合材料,氮化硅铁结合SiC复合材料中的Fe还可以提高材料的抗热震性。朱晓燕等以FeSi75和SiC为主要原料,直接氮化烧结,在1450℃成功制备了性能优异的氮化硅铁结合SiC复合材料,此材料的耐压强度为145MPa,荷重软化开始温度为1750℃,其主要物相组成为SiC、α-Si3N4和Fe3Si,氮化产物以α-Si3N4为主,并有少量的β-Si3N4;而且Fe并未参加氮化,而是以稳定的金属间化合物Fe3Si的形式分散于晶界中。翟亚伟等和LiYong等研究了以FeSi75、Si3N4和SiC为主要原料在1300℃下合成氮化硅铁结合SiC复合材料,结果表明:当硅铁含量为12%(w)时,氮化硅铁结合SiC复合材料的综合性能;而当硅铁含量为15%(w)时,过多的Fe反而阻碍了Si的完全氮化,使硅铁的氮化程度降低,复合材料综合性能下降。金属间化合物Fe3Si在复合材料中扮演着塑性相的作用,可以提高复合材料的力学性能。而秦海霞等以热固酚醛树脂为结合剂,制备氮化硅铁-刚玉复合材料时,却发现氮化硅铁中部分Fe3Si转化成了Fe4N,酚醛树脂结合剂中部分残碳与氮气反应生成了C3N4,氮化硅与刚玉发生固溶,生成了β-SiAlON。这些新物相的形成增强了颗粒与基质之间以及基质内部的结合,提高了材料的力学性能。李勇等以过渡塑性理论为基础,成功研制出不烧氮化硅铁-棕刚玉复合耐火材料和不烧氮化硅铁-尖晶石-刚玉复合耐火材料,无需高温烧成,生产工序简单,原料价格低廉,大大降低了生产成本,同时产品具有强度高、抗热震性好、抗侵蚀性好、寿命长等特点,满足了RH精炼用耐火材料无铬化的需求。同时还研制出不烧氮化硅铁-氧化铝复合无碳滑板,无需高温烧成,无需浸油工序,大大降低了生产成本,且滑板内因不含AI4C3和AlN,具有良好的抗水化性能,满足了洁净钢连铸的需求。中将研制的矾土-氮化硅铁复合耐磨砖取代传统的尖晶石砖,用于大型水泥回转窑过渡带,价格更低廉,耐磨性更好,寿命可达1.5a以上,提高了大型水泥回转窑的运转率。4、结论氮化硅铁作为一种新型的合成原料,相对于氮化硅而言价格更低廉,将其加入到耐火材料中也解决了氮化硅难以烧结的问题,在铁沟料、炮泥和复合材料中应用越来越多。用硅铁直接合成氮化硅铁结合SiC复合材料,为氮化硅铁的应用又提供了另一种思路。然而,目前用于生产氮化硅铁的硅源FeSi75合金,虽然已取代了更为昂贵的金属硅,但相对市场价格仍然较高;采用碳热还原氮化法制取氮化硅铁虽然成本相对降低,但仍需要进行抽真空等措施,以使氮化炉等氮化设备内形成高纯氮化环境;而大部分氮化过程也都仍然需要在较高的氮气压力下,这使得高压容器很难实现大型化,不利于大批量生产氮化硅铁。这些都导致了合成氮化硅铁粉体和其结合的复合材料的价格较昂贵,不利于成本控制,限了其在冶金行业的大规模应用推广。因此,耐火材料研究者的下一步工作是如何用其他更廉价的原料来代替硅铁合金,采用何种更加节能、更加安全、更加能够被大部分企业接受的设备或工艺来合成氮化硅铁或其结合的耐火材料,如何实现氮化硅铁制备的更大规模化和连续化生产,如何在耐火材料的其他领域来推广和应用氮化硅铁材料,这些都是亟待解决的问题。山西晋东南神话新材料愿与各厂商共同开发2020-08-31 -

日本品川在印度成立合资公司生产炮泥继2018年11月9日的批准以及各种法规的评估后,印度GrindwellNorton公司于2019年7月11日与日本品川耐火材料有限公司签署了终协议,成立了一家私营有限公司,生产钢铁行业用高炉出铁口炮泥等耐火材料。 据悉,在该合资公司中,GrindwellNorton公司持有49%的股份,日本品川持有51%的股份。 GrindwellNorton公司曾在2018年11月9日经董事会批准,在签订终协议后会与日本品川耐火在印度成立有限责任合伙企业(LLP),生产高炉出铁口炮泥,并表示,对于有限责任合伙企业(LLP)的初始投资不会超过15亿卢比,并且它的成立取决于终协议的签署。2019-08-12

日本品川在印度成立合资公司生产炮泥继2018年11月9日的批准以及各种法规的评估后,印度GrindwellNorton公司于2019年7月11日与日本品川耐火材料有限公司签署了终协议,成立了一家私营有限公司,生产钢铁行业用高炉出铁口炮泥等耐火材料。 据悉,在该合资公司中,GrindwellNorton公司持有49%的股份,日本品川持有51%的股份。 GrindwellNorton公司曾在2018年11月9日经董事会批准,在签订终协议后会与日本品川耐火在印度成立有限责任合伙企业(LLP),生产高炉出铁口炮泥,并表示,对于有限责任合伙企业(LLP)的初始投资不会超过15亿卢比,并且它的成立取决于终协议的签署。2019-08-12 -

津西2000立高炉将开炉!三钢130万吨型钢产线将投产!6月11日,福建三钢集团与津西事、三钢闽光总经理卢芳颖,中国东方集团执行董事兼运营官、津西集团常务副总裁朱军,津西股份党委书记、副董事长、总经理于利峰,常务副总经理胥明旺,工程师羿荃升,副总经理仝兴武及相关人员出席签约仪式。此次互助合作是福建三钢集团与津西集团强强联合、深化合作、共谋发展的开端。双方将共建联动协作机制,开展技术及管理交流,达到生产指标、经营水平共同提升,实现优势互补、互助双赢。三钢集团将发挥雄厚的铁前技术管理经验,协助津西集团提升炼铁综合管理水平,为津西集团2000m3高炉提供投产前培训及开炉达产支持,实现炼铁提产降耗,实现大高炉利用系数3.0、燃料比510Kg/t的目标。津西集团将为三钢集团提供型钢投产前培训及达产协助,实现型钢产量130万吨/年的目标。签约仪式上,卢芳颖说,津西集团是集钢铁、非钢、金融三大板块为一体的大型企业集团,也是世界大型钢生产应用基地,有很多指标位居行业前列,非常值得三钢学习借鉴。双方强强联合,互助合作,将开启密切合作的新篇章,助推双方增进友谊,做大做强!于利峰说,三钢集团拥有61年发展历史,具有深厚文化底蕴和雄厚的技术实力,主要经济技术指标保持全国同类企业水平,特别是铁前技术指标具有突出优势,高炉燃料比位居全国行业前列,是津西集团对标学习的标杆,希望通过此次合作,双方在相互学习、相互交流中,共同在高质量发展道路上走的更快更远!集团战略互助合作签约仪式在津西集团研发举行。2019-06-27

津西2000立高炉将开炉!三钢130万吨型钢产线将投产!6月11日,福建三钢集团与津西事、三钢闽光总经理卢芳颖,中国东方集团执行董事兼运营官、津西集团常务副总裁朱军,津西股份党委书记、副董事长、总经理于利峰,常务副总经理胥明旺,工程师羿荃升,副总经理仝兴武及相关人员出席签约仪式。此次互助合作是福建三钢集团与津西集团强强联合、深化合作、共谋发展的开端。双方将共建联动协作机制,开展技术及管理交流,达到生产指标、经营水平共同提升,实现优势互补、互助双赢。三钢集团将发挥雄厚的铁前技术管理经验,协助津西集团提升炼铁综合管理水平,为津西集团2000m3高炉提供投产前培训及开炉达产支持,实现炼铁提产降耗,实现大高炉利用系数3.0、燃料比510Kg/t的目标。津西集团将为三钢集团提供型钢投产前培训及达产协助,实现型钢产量130万吨/年的目标。签约仪式上,卢芳颖说,津西集团是集钢铁、非钢、金融三大板块为一体的大型企业集团,也是世界大型钢生产应用基地,有很多指标位居行业前列,非常值得三钢学习借鉴。双方强强联合,互助合作,将开启密切合作的新篇章,助推双方增进友谊,做大做强!于利峰说,三钢集团拥有61年发展历史,具有深厚文化底蕴和雄厚的技术实力,主要经济技术指标保持全国同类企业水平,特别是铁前技术指标具有突出优势,高炉燃料比位居全国行业前列,是津西集团对标学习的标杆,希望通过此次合作,双方在相互学习、相互交流中,共同在高质量发展道路上走的更快更远!集团战略互助合作签约仪式在津西集团研发举行。2019-06-27 -

氮化锰薄膜的制作方法是什么其实,作为一种氮化材料,氮化锰可应用在不同的领域中。由于锰、氮的各种作用,在炼制钢、不锈钢、耐热钢时需要同时加人锰、氮元素。以单质形式加入锰、氮两种元素时,存在如氮的溶解度低、密度小、不易加入及氮的添加量不易控制等缺点。然而,以氮锰化合物形式加入时,不仅易于加入,并且锰、氮的利用率也高。 为了能够加深大家对氮化锰的了解,掌握更多关于氮化锰的应用范围,将向大家简单的讲一下氮化锰薄膜的制作方法。传统的Mn基阻挡层主要通过PVD共沉积CuMn复合材料,然后使用热退火处理,使Mn扩散介质表面来实现。但是,在退火过程中,Cu与low-k(比如SiCOH)介质直接接触,将会导致Cu在介质材料中扩散;而且形成的MnSixOy薄膜导电性较差,一般为绝缘体,会导致RC延迟增加。 以脉冲的方式向反应腔中通入Mn(EtCp)2蒸气,使之与衬底表面的Si-H或Si-OH 活性基团发生反应(Mn(EtCp)2中某一个化学键断裂与衬底表面的悬挂键成键),在衬底上形成密集且均匀且密集吸附的Mn(EtCp)2层;通入吹洗用气体,以将反应腔中多余的Mn(EtCp)2蒸气以及气态的反应副产物 吹洗干净;以脉冲的方式向反应腔中通入NH3气体,同时开启等离子体发生器使其电离产 生NH3等离子体,并与吸附于衬底表面的Mn(EtCp)2发生化学反应(NH3等离子体将与Mn连接 的苯环键打断,并与Mn成键)。通入吹洗用气体,以将反应腔中多余的NH3等离子体以及反应副产物吹洗干净,获得氮化锰薄膜。 通过以上方法制成的氮化锰薄膜具有很多优点,如制作工艺简单,无需后退火,可直接在介质上形成MnxNy阻挡层薄膜。氮化锰薄膜具有很好的均匀性和表面平整度,较低的电阻率。希望大家可以通过这些信息,进一步增加对氮化锰薄膜的了解。同时,也能间接的了解到,氮化锰的应用范围2019-06-13

氮化锰薄膜的制作方法是什么其实,作为一种氮化材料,氮化锰可应用在不同的领域中。由于锰、氮的各种作用,在炼制钢、不锈钢、耐热钢时需要同时加人锰、氮元素。以单质形式加入锰、氮两种元素时,存在如氮的溶解度低、密度小、不易加入及氮的添加量不易控制等缺点。然而,以氮锰化合物形式加入时,不仅易于加入,并且锰、氮的利用率也高。 为了能够加深大家对氮化锰的了解,掌握更多关于氮化锰的应用范围,将向大家简单的讲一下氮化锰薄膜的制作方法。传统的Mn基阻挡层主要通过PVD共沉积CuMn复合材料,然后使用热退火处理,使Mn扩散介质表面来实现。但是,在退火过程中,Cu与low-k(比如SiCOH)介质直接接触,将会导致Cu在介质材料中扩散;而且形成的MnSixOy薄膜导电性较差,一般为绝缘体,会导致RC延迟增加。 以脉冲的方式向反应腔中通入Mn(EtCp)2蒸气,使之与衬底表面的Si-H或Si-OH 活性基团发生反应(Mn(EtCp)2中某一个化学键断裂与衬底表面的悬挂键成键),在衬底上形成密集且均匀且密集吸附的Mn(EtCp)2层;通入吹洗用气体,以将反应腔中多余的Mn(EtCp)2蒸气以及气态的反应副产物 吹洗干净;以脉冲的方式向反应腔中通入NH3气体,同时开启等离子体发生器使其电离产 生NH3等离子体,并与吸附于衬底表面的Mn(EtCp)2发生化学反应(NH3等离子体将与Mn连接 的苯环键打断,并与Mn成键)。通入吹洗用气体,以将反应腔中多余的NH3等离子体以及反应副产物吹洗干净,获得氮化锰薄膜。 通过以上方法制成的氮化锰薄膜具有很多优点,如制作工艺简单,无需后退火,可直接在介质上形成MnxNy阻挡层薄膜。氮化锰薄膜具有很好的均匀性和表面平整度,较低的电阻率。希望大家可以通过这些信息,进一步增加对氮化锰薄膜的了解。同时,也能间接的了解到,氮化锰的应用范围2019-06-13

欢迎电话详询,152-8696-6660 快速获取回复